在国内,生物质燃料成型固化技术的起步、研发始于上世纪80年代,以云南昆明滇重矿机为代表的生物质颗粒机厂家通过学习国外先进机型的设计思路,经消化、消化、本地化,研制出适合我国国情的生物质颗粒机设备,可用来生产小棒状、块状、颗粒状的新型能源生物燃料,目前已经广泛应用于木屑锯末、稻杆稻壳、花生壳、玉米杆玉米棒等生物质材料的固化成型。而甘蔗渣作为广东、广西大量糖厂的废弃物,如果将其加工成型作为制糖工艺中的热源,不但可以降低糖厂的生产成本,而且也可以解决了长期以来糖蔗渣无序丢弃、掩埋带来的环境问题。

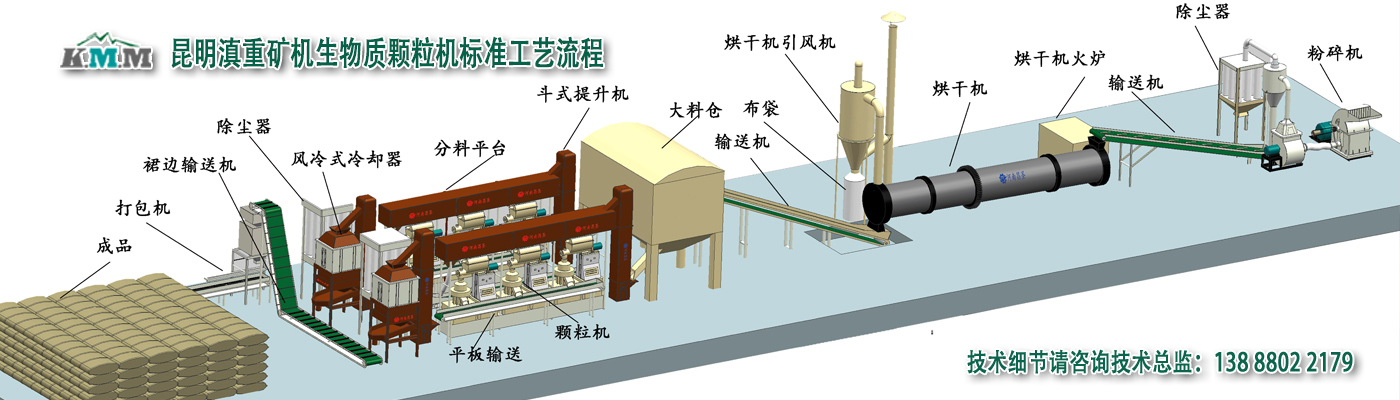

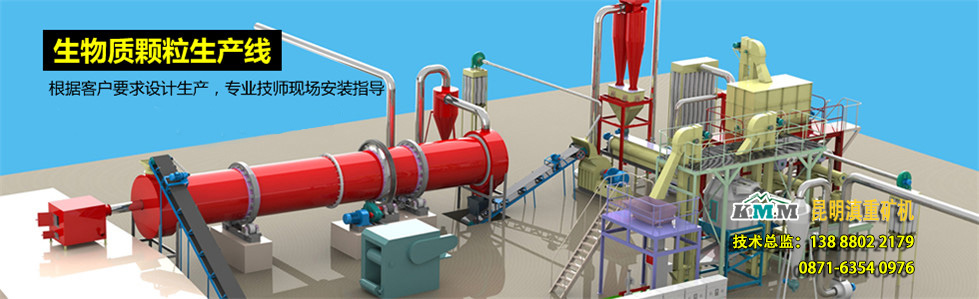

因为甘蔗在制糖过程中已经被破碎、压榨,剩下甘蔗渣呈颗粒状,无需破碎即可进行脱水干燥、压制成型,一言以蔽之,甘蔗渣生物燃料固化成型整体工艺流程可划分为这两段:干燥、成型。

1、甘蔗渣的干燥

1.1 为什么要进行甘蔗渣的干燥

糖厂轧糖之后的新鲜甘蔗渣湿度一般在50%左右,这么高的湿度很显然是无法直接进入甘蔗渣颗粒机进行成型的,否则一方面这么高的水分会在挤压过程中升温受热汽化蒸发,因为在甘蔗渣生物燃料颗粒机中无法及时将水汽排出,极易造成生物质成型块出模开裂,表面粗糙固化成型失败。另一方面,过高的湿度也会造成无谓的能源消耗,使得生物质颗粒机在预热阶段能耗偏高。所以首先要把甘蔗渣干燥将湿度控制在12%左右,才能很好地将甘蔗渣固化成型。

1.2 甘蔗渣干燥工艺

蔗渣的干燥可采用烘干机利用烟道气干燥、高温烟气二级干燥。烟道气可利用糖厂锅炉的烟道气,因为温度在160-180°C,仍具有很大的利用价值:用引风机将烟道气从锅炉尾部烟道抽出送入烘干机,烘干机内部的蔗渣在转动带动和气流冲击下形成悬浮的料幕,充分与烟道气进行热交换,水分蒸发汽化,蔗渣大量失水而得到干燥,而后经过旋风分离器进行分离回收。

二、甘蔗渣的压缩成型

蔗渣被干燥到12%左右湿度后,就可以进行固化成型了,按压缩工艺不同,甘蔗渣生物质颗粒机可采用热压成型或冷压成型技术。

2.1 热压成型的甘蔗渣固化成型

热压成型是目前应用较为广泛的一种生物质致密成型工艺。因为大部分生物质如甘蔗渣除了含有丰富的纤维素外,还含有不同比例的的木质素。当温度达到120℃以上时,木质素中的可溶物就开始软化融化,当达到180℃时木质素就会软化、塑化,这时在压力的作用下就可以使其与纤维素紧密粘连并与相邻颗粒相互胶结。

换句话说,热压成型技术就是在合适的温度、压力下,以木质素为粘结剂、纤维素和半纤维素为“骨架”,把颗粒状的蔗渣压制成一定形状的过程。

1.2 冷压成型的甘蔗渣固化成型

顾名思义,冷压成型就是不需要加热,直接将适宜湿度的甘蔗渣压制成型的技术。冷压成型的甘蔗渣生物质颗粒机对原料含水率要求较宽,由于没有软化的木质素作为粘结剂,所以所需压力较加热成型大,冷压成型的干蔗渣颗粒机的原料湿度最高可达到23%,固话成型的压力在20-50MPa区间。